- 销售热线:0573-84027089

- E-mail:sales@www.jbzwbz.com

本文从产业化发展战略的角度出发,对我国金属基复合材料的形成和发展进行了评述。简要总结了我国金属基复合材料的发展历程,梳理了当前快速发展阶段中金属基复合材料在几个主要制备方法,如原位自生法、搅拌铸造法、粉末冶金法、压力浸渗法中取得的关键性技术突破。在此基础上,列举了对装备升级换代产生显著推动作用、具有代表性的金属基复合材料工程应用案例,预测了未来5~10年金属基复合材料的发展趋势。针对当前国防与国民经济领域装备技术发展对材料技术提出的挑战,分析了金属基复合材料在军民两用市场的发展机遇与前景,同时就产业化技术和产业环境的不足,从夯实国家级产业化平台和壮大人才培养基地、加大国家投入、加快标准和数据库体系建设、开发低成本高品质材料制备技术4个方面提出了发展建议。

金属基复合材料是指采用人工方法,将不同尺寸、不同形态(包括纤维、晶须、颗粒、纳米颗粒等)的无机非金属(或金属)增强体添加到金属基体中制成的新型材料[1]。通过合理的设计,金属基复合材料可以发挥出增强体和基体各自的性能优势,获得“合金”材料所不具备的特殊性能,如比强度、比刚度、低膨胀、高导热、耐高温等,但在塑性等指标方面有所损失。美国国家航空航天局(NASA)于 1963 年首次研发了金属基复合材料。界面反应控制、制备工艺是金属基复合材料的关键技术。

新一代装备技术的提升,对基础材料的性能要求愈加苛刻。在传统金属材料不能满足要求的状况下,金属基复合材料已经成为不可替代的战略性新材料,其应用广度、发展速度和生产规模已成为衡量一个国家材料科技水平的重要标志之一[2]。目前,全球金属基复合材料市场基本上被西方发达国家所垄断,超过总质量 2/3 的金属基复合材料为美国、欧洲、日本等发达国家或地区所使用。

我国在 1981 年启动了金属基复合材料研究,经历了艰难的起步阶段和初期工程验证阶段,目前步入普及与快速发展阶段。若干种金属基复合材料在尖端国防领域的成功应用,显著提升了重大装备的精度和效能,也为装备换代和技术升级提供了坚实保障。随着国家军民技术一体化发展的实施,金属基复合材料产业面临着“重要战略机遇期”,未来 5~10 年金属基复合材料有望拓展并广泛应用于民生领域装备。在新的产业形势下,针对军民两用市场急剧增长的现实需求,分析金属基复合材料技术及其产业环境存在的不足、探讨协调解决发展速度与发展质量的措施,相关研究显得尤为迫切。

2014 年全球市场报告指出[3],金属基复合材料在航天器结构、电子封装热管理、汽车和轨道交通车辆刹车制动盘等工业方向的应用前景广阔;预计 20122019 年, 金属基复合材料全球需求将从5496 t/a 增加到近 8000 t/a,材料产量呈线性增长趋势,年销售额从 2.3 亿美元增加到近 4 亿美元。2019 年,美国海军 ManTech 计划投资的项目集中在六大技术方向:复合材料加工和制造、电子加工和制造、自动化工具、焊接和修复、设备和工业化生产、缺陷检测,投资总额为 2514 万美元[4]。金

19801999 年为金属基复合材料的起步阶段,受限于薄弱的研究基础,过程较为艰难。20 世纪80 年代初,国内学术界对于金属基复合材料还十分陌生,无经验无设备。1982 年,哈尔滨工业大学采用手工铺设、胶黏剂黏接的方法试制出钨丝增强铜复合材料板材,研究了复合材料拉伸强度与纤维方向的依赖关系[6]。1984 年,哈尔滨工业大学从日本引进了压力浸渗技术,试制出 SiC 晶须增强铝复合材料(SiC w /Al)样品。1985 年,北京航空材料研究院报道了利用滚轧金属箔扩散黏接方法,制备硼纤维 / 铝复合材料板的研究结果[7]。金属基复合材料制备工艺复杂,成品率很低、性能离散度很大,材料制备技术是制约其发展的第一障碍。

20002010 年,我国突破了大气环境下压力浸渗、真空无压浸渗等材料制备技术,金属基复合材料开始在航天、航空装备上进行小范围应用,部分代表性应用见表 2 [8~10]。

金属基复合材料的探索性工程应用,解决了传统铝合金所不能解决的若干问题,建立了结构设计师的选材信心,获得了航天、航空、兵器等国防军工领域的大范围关注。

2010 年前后,我国金属基复合材料进入普及应用与快速发展阶段,在电子封装领域、航天装备领域的应用规模逐步扩大,出现了若干金属基复合材料高新技术企业,形成了小批量生产配套的能力。

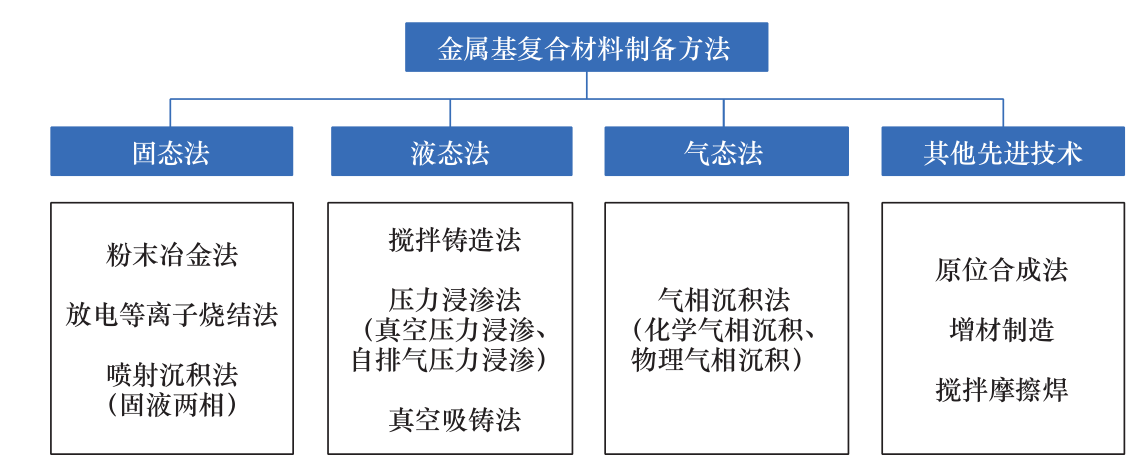

国外已形成规模化生产的技术主要是粉末冶金技术、搅拌铸造技术和无压浸渗技术。我国目前研究较深入的技术有 10 多项(见图 1),每种技术方法都有其适用范围,所制备的材料也有不同的特性和用途。按照金属基复合材料增强体的体积分数从低到高顺序,概要介绍以下 4 种主要技术。

原位自生法(in-situ synthesis)是指通过金属盐与液态金属的高温化学反应原位生成特定陶瓷增强体的制备方法,基体金属常见的有铝合金、镁合金、钛合金以及钢铁合金等 [11,12]。原位自生法的优点在于陶瓷相与基体合金界面结合好,增强相尺寸可以控制到纳米级别,在提高基体合金强度的同时塑性损失不大。制备的金属基复合材料可以后期轧制成型,或重熔铸造成型,增强体的体积分数较低,通常在 10% 以下时可获得较好的性价比,民用市场潜力很大。

安徽相邦复合材料有限公司研发了原位自生纳米陶瓷颗粒增强铝基复合材料(简称为陶铝新材料),形成了铸造材、挤压型材和增材制造等多个不同性能级别的材料品种,在航空、航天、发动机、汽车、轨道交通等领域已经开始应用。西安工业大学研制的 TiB2/Al 原位自生复合材料已应用于军用汽车发动机的活塞。河北省材料研究中心研制的原位自生 NbC 和 V2C 纳米陶瓷颗粒增强铁基弹簧钢,弹性极限提高 18%,拉伸强度达 2300~2400 MPa,2012 年起在邢台钢铁有限责任公司投入应用。

搅拌铸造法(stirring casting)是将颗粒状的陶瓷增强体加入到熔融态或者半熔融态的金属中,然后借助机械搅拌或超声搅拌使增强体颗粒均匀分散并随后凝固成型的方法。为保证金属熔体的流动性,增强体体积分数一般不超过 20%。搅拌铸造工艺装备简单,成本低,可制备大体量复合材料胚体,并且可以重熔铸造成型。

上海交通大学、北京有色金属研究总院、哈尔滨工业大学在颗粒增强铝基、镁基复合材料方面的工作具有代表性,已形成系列产品并走向产业化进程[13]。

粉末冶金法(powder metallurgy)是将粉末状的增强体与粉末状的金属基体按照一定比例混合,先在模具中冷压成型,然后真空除气,再热压烧结成型的方法,这是目前国内外普及程度最高的技术。为了保证复合材料组织中基体的连续性,目前批量化应用的复合材料体积分数通常在 20% 左右。制备材料经过后期的真空热等静压、轧制以及热挤压成型,可以获得较高的力学性能。

中国科学院金属研究所采用粉末冶金技术生产的 17% SiC/Al 复合材料列入航天材料采购目录,已经批量用于空间飞行器结构;在大尺寸 B4C/Al 复合材料方面突破了轧制成型、搅拌焊接等关键工艺,实现了核反应堆选材的批量应用。中南大学采用喷射沉积法制备的 Si/Al 复合材料已经批量用于功率电子器件封装壳体。北京有色金属研究总院采用粉末冶金方法研制的 SiC/Al 复合材料、B4C/Al 复合材料以及喷射沉积法制备的 Si/Al 复合材料,已经在直升机、战斗机、相控阵雷达、核反应堆等装备上批产应用。北京航空材料研究院研制的 SiC/Al 复合材料在直升机夹板上得到应用,华南理工大学采用粉末冶金法制备的铝基和铁基复合材料等均走向了产业化。

作为液态法制备技术,压力浸渗法(pressure infiltration)又称挤压铸造法,将液态金属通过外界压力强行突破表面张力浸渗到增强体预制件中,随后凝固成型获得金属基复合材料。压力浸渗法的优势在于适用于纤维、晶须、粉末、纳米颗粒等各类增强体,适用于各类基体合金,可获得较好的界面强度,材料可设计性强。通常颗粒增强复合材料的体积分数在 40%~70%。

根据工艺环境不同,压力浸渗分为真空压力浸渗和大气环境下压力浸渗两大类。真空压力浸渗法为保证在较低压力下克服浸渗阻力,通常颗粒尺寸较大(比表面积较小);为保证毛细管作用的必要间隙,体积分数较高(60% 左右)。这种方法易于获得高刚度、高导热、低膨胀等特殊性能的金属基复合材料,可以实现复杂构件的免加工一次成型,广泛应用于大功率电子器件热沉。北方工业大学、国防科技大学、北京有色金属研究总院、中南大学、湖南浩威特科技发展有限公司采用该类方法实现了产业化。

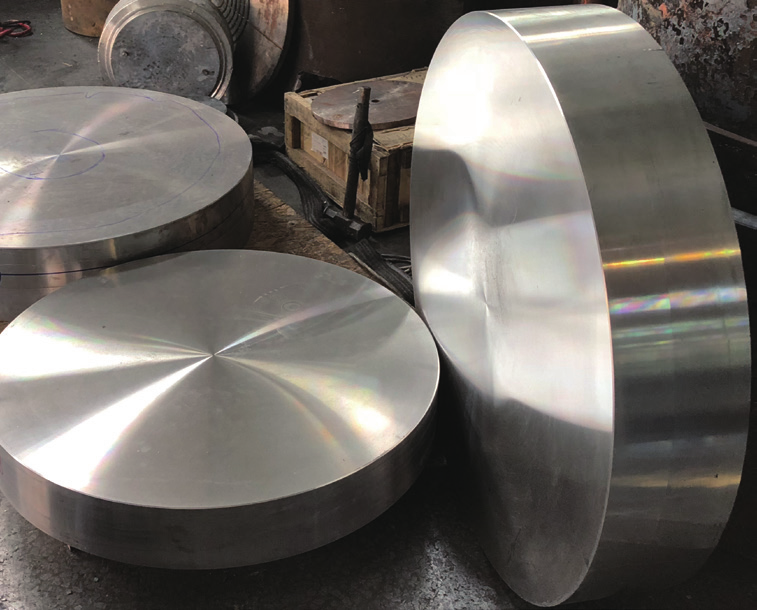

哈尔滨工业大学发明了自排气压力浸渗技术[14,15],为解决大气环境下制备复合材料时气体夹杂缺陷等问题,在钢模具的适当部位开出排气孔,控制液态金属浸渗方向,利用液态金属的浸渗压力排挤出预制体中的气体,最后在 10~50 MPa 的静水压力下凝固成型。与国外的真空浸渗相比,该方法设备简单、工艺流程短,工艺参数控制灵活,适合制造体量更大、粉末更细小的复合材料。自排气压力浸渗技术已成为我国独有的一项先进技术。在大气环境下得到了致密度接近 100% 的光学级 SiC/Al复合材料、超大尺寸(直径大于 900 mm)仪表级SiC/Al 复合材料(见图 2),已经形成 SiC/Al 复合材料、碳纤维增强复合材料、功能复合材料、热管理材料等系列产品。

与合金化的技术方法不同,金属基复合材料的组织结构特点决定了它对基体合金性能的提升不是百分之几,而是几倍甚至十几倍,从而显著提升装备的总体性能指标。本文通过调研,梳理了近年来我国在金属基复合材料研发和工程应用方面的 9 个典型案列,直观展示相关领域的技术进展。

高精度惯性仪表零件要求在长期时效、温度扰动、振动冲击等环境下保持尺寸形状不发生纳米量级的变化,而铝合金、钛合金均难以满足要求。文献[16]基于惯性器件服役环境下的材料响应特性分析结果,提出了金属基复合材料稳定化设计原理,包括组织稳定、相稳定、应力稳定、结构热稳定等。

基于上述技术原理研制的仪表级 SiC/Al 复合材料,在温度扰动、振动冲击、长期静载荷下的关键性能指标优于进口铍材;用于液浮陀螺样机,随机漂移精度达到目前国内最高精度指标;制造的空间运动光学系统应用于卫星激光通信指向机构(见图 3),整机减重 36.8%、刚度提升 53.3%、基频提高 62.0%,实现了设计精度要求且保障了精度的天地一致性。国外在相关精密零件上使用铍材或者铍铝合。